بررسی ضرورت جایگزینی روش قالبگیری سنتی با فناوری قالبگیری ماسه با رزین فوران از دیدگاه فنی و اقتصادی

سعید کشاورز*، امیر محرمی، رضا رزمی[1]

*E-mail addresses: Saeed.keshavaz24@gmail.com

چکیده

در مطالعه حاضر، ضرورت جایگزینی روش قالبگیری سنتی (CO2) با روش ماسه با رزین فوران با تشریح تفاوتها و رویکردهای فنی و اقتصادی ارائه میگردد. با توجه به استفاده از فرآیند قالبگیری سنتی در اکثر کارخانجات ریختهگری در کشور در طول سالیان اخیر، طرح جایگزینی این روش با قالبگیری ماسه با رزین فوران باید دارای توجیهات اقتصادی و فنی مورد نظر برای صاحبان این صنعت (ریختهگری) در کشور باشد. لذا در مطالعه حاضر ابتدا سعی شده است یک مقایسه فنی بین دو فرآیند انجام گردیده و سپس از نظر اقتصادی، واقعیت کارخانجات کنونی کشور و نیاز آنها به تحول اساسی در این صنعت، به زبانی ساده و قابل فهم ارائه گردد. قابل ذکر است تنها در بعد اقتصادی با جایگزین کردن روش سنتی با فناوری قالبگیری ماسه با رزین فوران، کاهش حدود 50 درصدی در هزینه سالیانه قالب را خواهیم داشت. همچنین کاهش 50 درصدی در تعداد نیروی انسانی، افزایش 8 برابری سرعت قالبگیری و بازیافت حدود 90 درصدی ماسه مصرفی از جمله دلایل اصلی ضرورت جایگزینی روش سنتی با فناوری جدید است.

کلمات کلیدی: رزین فوران، ماسه CO2، توجیه فنی و اقتصادی، بازیافت ماسه برگشتی

1- مقدمه

در کشور ما قالبگیری به روش ماسه با چسب سیلیکات سدیم و گاز کربن دیاکسید موسوم به روش CO2 بسیار پرکاربرد است، چراکه عمده واحدهای ریختهگری (بالای 99 درصد) که با قالب ماسهای کار میکنند به روش سنتی و قالبگیری دستی هستند. بنابراین، به علت نبود خط قالبگیری اتوماتیک و سنتی بودن فرآیند قالبگیری، تلفات ماسه زیاد بوده و هزینه خرید و دفع ماسه بسیار بالا است. علاوه برآن به دلیل راندمان و سرعت پایین تولید، مزایای رقابتی بودن تولید قطعات صنعتی در کشور ایران (ارزان بودن نیروی کار، انرژی و مواد اولیه) از بین میرود. در نتیجه قیمت تمام شده قالب در روش سنتی دو برابر فناوری قالبگیری اتوماتیک ماسه با رزین فوران میباشد. امروزه نوآوری در فرآیند و محصول برای رقابت شرکتهای تولیدی امری اساسی است. با ورود تکنولوژیهای جدید در زمینه خطوط قالبگیری اتوماتیک و نیمه اتوماتیک، انتخاب مواد اولیه قالب سازگار با این خطوط بسیار ضروری میباشد. بیان دلایل عمده برای جایگزینی روش قالبگیری ماسه با روش CO2 با فناوری ماسه با رزین فوران نیازمند تشریح واقعیات صنعت ریختهگری در ایران است. با تشریح تحلیلهای فنی و اقتصادی در مورد استفاده از فناوری ماسه با رزین فوران پی خواهیم برد که برای نیل به هدف فوق نیاز به یک انقلاب صنعتی در حوزه صنایع ریختهگری داریم. بیان مشکلات قالبگیری با ماسه با روش CO2 از قبیل مشکلات عدم احیاء ماسه و هزینه دفع یا مکان انبارش آن، کند بودن فرآیند قالبگیری و در نتیجه کاهش چشمگیر سرعت تولید قطعات، افزایش نیروی انسانی تولید و هزینههای مرتبط با آن و به تبع آن افزایش خطای انسانی در تولید، فرآیند سخت و طاقت فرسای تخریب قالب و در نتیجه افزایش هزینه تولید تنها بخشی از مشکلات این فرآیند قالبگیری سنتی است که کم و بیش تمامی صاحبان این صنعت به آن اذعان دارند. در این مقاله، جایگزینی قالبگیری سنتی با فناوری ماسه با رزین فوران و به دنبال آن اتوماتیک سازی خطوط قالبگیری، همان انقلاب صنعتی حوزه ریختهگری معرفی گردیده که اثرات آن به طور چشمگیر در صنعت ریختهگری ملاحظه خواهد شد. لذا این ضرورت جایگزینی در قالب دو بحث فنی و اقتصادی تشریح میگردد.

2- توجیه فنی

برای تشریح مسائل فنی، ویژگیهای فناوری ماسه با رزین فوران به صورت مقایسهای با روش قالبگیری سنتی ماسه CO2، ارائه گردیده است.

2-1- افزایش سرعت تولید

افزایش سرعت قالبگیری به طور مستقیم بر افزایش سرعت تولید محصول یک کارخانه ریختهگری تاثیر میگذارد. براساس مطالعات و بررسیهای میدانی از کارخانجات ریختهگری، روش سنتی قالبگیری با فرآیند CO2 یک روش بسیار کند و زمان بر میباشد. به طوریکه کل زمان قالبگیری و سفت شدن یک قالب cm 100×100×30 در روش سنتی، حدود 22 دقیقه میباشد. در حالیکه کل زمان لازم برای قالب مشابه در فناوری ماسه با رزین فوران، 5/4 دقیقه است. در نتیجه با استفاده از فناوری ماسه با رزین فوران، افزایش حدود 5 برابری را در سرعت قالبگیری و در نتیجه سرعت تولید تجربه خواهیم کرد.

2-2- قابلیت بازیافت ماسه

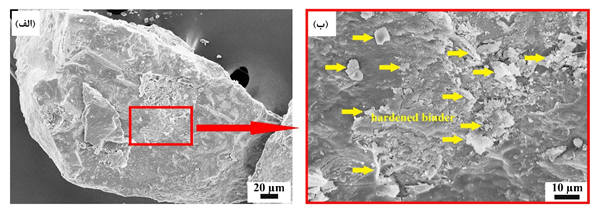

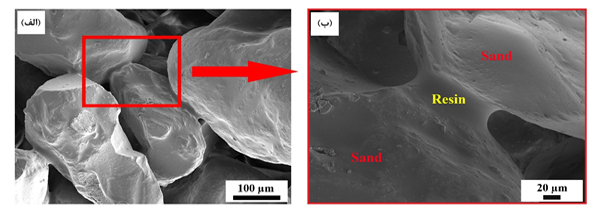

یکی از عمده مشکلات ریختهگران در روش قالبگیری سنتی، عدم احیاء و بازیافت ماسه برگشتی از خط تولید میباشد. براساس مطالعات میدانی تمامی صاحبان این صنعت در داخل کشور از این مشکل بزرگ به شدت رنج برده و گلایهمند هستند. عامل اتصال و استحکام بخشی مخلوط ماسه قالبگیری در این روش، چسب سیلیکات سدیم به همراه گاز CO2 میباشد که چسب فوق یک چسب غیرآلی است که به دلیل ماهیت شیشهای و دیرگداز خود دارای نقطه ذوب بسیار بالایی میباشد، در نتیجه امکان از بین رفتن چسب و احیاء ماسه وجود ندارد. براساس مطالعات پژوهشگران مرکز پژوهشی مواد و انرژی آذربایجان، در اثر حرارت دهی ماسه حاوی چسب سیلیکات سدیم، با افزایش دما به بالای 600 درجه سانتیگراد، چسب به حالت خمیری درآمده و روی ماسه را پوشش میدهد و باعث سفتی بیشتر ماسه میگردد. تصاویر SEM از سطح ماسههای حاوی چسب سیلیکات سدیم، در شکل 1 نشان داده شده است. اما، در ماسه با رزین فوران به دلیل ماهیت آلی بودن رزین و نحوه ایجاد اتصال و چسبندگی در ماسه (شکل 2)، با اعمال فرآیندهای احیاء (مکانیکی و حرارتی)، بازیافت ماسه حدود 90 درصد انجام میپذیرد. این در حالی است که در روش احیاء حرارتی، رزین در دمای بالای 700 درجه سانتیگراد به طور کامل سوخته و از ماسه جدا میشود.

شکل 1. تصاویر SEM از مکانیزم اتصال ماسه با چسب سیلیکات سدیم

شکل 2. تصاویر SEM از مکانیزم اتصال ماسه با رزین فوران[1].

تشریح ویژگی بازیافت ماسه در فناوری ماسه با رزین فوران و مقایسه آن با روش سنتی ماسه CO2 را میتوان از سه دیدگاه ارائه کرد:

- رفع نیاز خرید مداوم ماسه نو

در روش سنتی به دلیل عدم احیاء ماسه خروجی از خط تولید (ماسه برگشتی)، در خوشبینانه ترین حالت، تنها 50 درصد ماسه آنهم به عنوان ماسه پشتبند در قالبگیری استفاده میگردد. بنابراین خرید ماسه نو در حدود 50 الی 60 درصد در کارخانه همواره مورد نیاز است. در مقایسه با این روش، فناوری ماسه با رزین فوران به دلیل احیاء حدود 90 درصدی ماسه برگشتی از خط تولید و استفاده از آن در بدنه اصلی قالب، نیاز مداوم به خرید ماسه نو را به طور چشمگیری کاهش میدهد که مزایای اقتصادی آن نیز در بخش توجیه اقتصادی تشریح گردیده است.

- عدم انباشت ماسه

یکی از مهمترین مشکلات ریختهگران در استفاده از روش سنتی، انباشت ماسه و هزینههای دفع آن است. به طوریکه در کارخانجات ریختهگری براساس مشاهدات میدانی همواره انباشتی از ماسه CO2 که هیچ قابلیت استفادهای ندارد، دیده میشود که منجر به نارضایتی صاحبان این صنعت گردیده است. به طوریکه علاوه بر هزینه دفع، مساحت حدود 1000متر مربع برای تخلیه این نوع ماسه مورد نیاز میباشد(شکل 3). بنابراین، با استفاده از فناوری ماسه با رزین فوران، نیازی به هزینه دفع و تخصیص مکان برای تخلیه و انبارش ماسه برگشتی وجود ندارد.

شکل 3. دفع و انباشت ماسه برگشتی

- عدم آلودگی محیط زیست

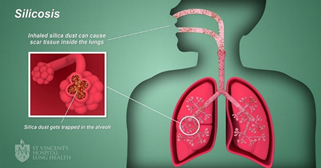

به دلیل حضور چسبهای غیرآلی (سیلیکات سدیم) و عدم احیاء ماسه، انباشتی از ضایعات ماسه برگشتی ایجاد میگردد. لذا به مرور زمان این ضایعات منجر به بیماری سیلیکوزیس میگردد که یک بیماری بینابینی ریه است که در اثر تنفس تکههای ریز سیلیس ایجاد میشود (شکل 4). با گذشت زمان، قرار گرفتن در معرض ذرات سیلیس باعث ایجاد زخم دائمی ریه میشود که به آن فیبروز ریوی میگویند]2[. با استفاده از فناوری ماسه با رزین فوران، به دلیل آلی بودن رزین و احیاء بالای 90 درصدی ماسه قالبگیری، انباشت ماسه ایجاد نخواهد شد و در نتیجه آلودگی زیست محیطی ناشی از انباشت ماسه رفع خواهد گردید.

شکل 4. نمای شماتیک از بیماری سیلیکوزیس

2-3- دقت ابعادی، کیفیت سطحی قطعات تولیدی، استحکام و ماندگاری قالب

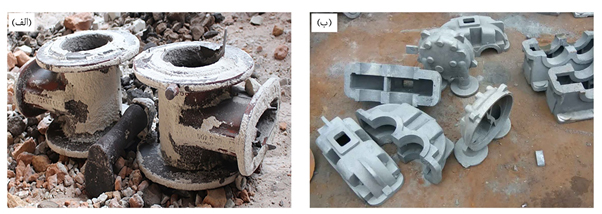

ریختهگری با فناوری قالبگیری ماسه با رزین فوران، دقت ابعادی و تکرارپذیری بالایی را فراهم میسازد. رزین فوران جریان پذیری خوبی داشته و به راحتی با ماسه مخلوط میشود و در نتیجه قالبها و قطعات ریختهگری شده دقیقی از لحاظ دقت ابعادی تولید میشود[3]. همچنین در قالبگیری ماسه فوران، بعد از ریخته گری، قطعاتی با سطح صاف و کیفیت بالا تولید میشود (شکل 5). در واقع صافی سطح و دقت ابعادی بالا، نیاز به فرآیندهای ماشینکاری و عملیات تکمیلی گسترده پس از ریخته گری را کاهش میدهد. در نتیجه در مقایسه با روش سنتی، کاهش 70 درصدی در زمان شات و تمیزکاری به وجود میآید. رزین فوران با به حداقل رسانیدن عیوبی مانند تخلخل گازی منجر به تولید یک قطعه ریختگی تمیز و عاری از عیوب ظاهری میشود. این مزیت به ویژه برای کاربردهایی که در آن زیبایی و کیفیت سطح، قابل توجه است و به حداقل پرداخت سطی نیاز دارند، مهم است. علاوه برآن، قالبهای ماسه فوران استحکام و مقاومت بسیار خوبی در برابر تنشهای مکانیکی از خود نشان میدهند. رزین فوران خاصیت چسبندگی خوبی دارد که باعث افزایش یکپارچگی قالب در هنگام جابجایی و ریختن میشود. این استحکام امکان تولید قطعات پیچیده و با حداقل عیوبی مانند کندگی قالب و ماسه ریزی را فراهم میکند که منجر به بهبود کیفیت قطعه و کاهش نرخ ضایعات میشود. همچنین قابلیت ماندگاری قالبهای سنتی حداکثر یک روز میباشد، این در حالی است که در فناوری قالبگیری ماسه با رزین فوران تا چند هفته نیز امکان ماندگاری قالب وجود دارد.

شکل 4. مقایسه سطح قطعات ریخته شده: الف) قالبگیری سنتی. ب) فناوری قالبگیری ماسه با رزین فوران

2-4- سازگاری با اتوماتیک سازی خط قالبگیری و افزایش بهره وری تولید

به دلایل عدم نیاز به کوبش، سیالیت بسیار بالای ماسه و عدم انبساط قالب پس از خودگیری چسب، این فناوری سازگاری بالایی با اتوماتیک سازی خط قالبگیری دارد. خطوط قالبگیری اتوماتیک به دلیل پیشرفت و نیاز صنعت ریختهگری و سرعت بسیار بالای تولید، تقاضای رو به رشدی را در سالیان اخیر داشته است که نیاز به مواد اولیه قالبگیری سازگار با خطوط اتوماتیک را بیش از پیش آشکار میسازد. لذا استفاده از مجموعه فناوری قالبگیری اتوماتیک ماسه فوران بهترین انتخاب برای تولید قطعات در کارخانجات ریختهگری است که افزایش بهرهوری تولید با افزایش کیلوگرم بر نفر ساعت را ارائه میدهد.

3- توجیه اقتصادی

تدوین طرح توجیه اقتصادی جایگزینی فرآیند قالبگیری ماسه CO2 با فناوری قالبگیری ماسه با رزین فوران با در نظر گرفتن سه عامل اصلی انجام میپذیرد:

- هزینه تمام شده یک کیلوگرم قالب (ماسه نو + هزینه حمل و دفع ماسه + هزینه مصرف رزین یا چسب و هاردنر) در دو روش سنتی و فناوری ماسه با رزین فوران با در نظر گرفتن درصد بازیافت ماسه برگشتی.

- حداکثر تعداد نفرات مورد نیاز برای قالبگیری، مونتاژ و تخلیه با توجه به ظرفیت موجود و برآورد هزینه پرسنلی.

- هزینه ابزار و وسایل مصرفی تخریب قالب

در محاسبات طرح توجیهی اقتصادی ابتدا باید میزان مصرف استاندارد رزین و هاردنر آن مشخص گردد. در روش سنتی ماسه CO2 ، براساس استانداردها و بررسیهای میدانی از مصرف کارخانجات ریختهگری، میزان مصرف چسب سیلیکات سدیم و گاز CO2 برآورد گردیده است. در مورد میزان مصرف رزین فوران و هاردنر آن در فناوری قالبگیری ماسه با رزین فوران، استاندارد میزان مصرف، براساس مطالعات و منابع مختلف مقدار 85/0 درصد رزین فوران و 45 درصد وزنی آن هاردنر (سولفونیک اسید ) در ریختهگری میباشد که محاسبات طرح توجیهی برای فناوری قالبگیری ماسه با رزین فوران نیز بر این مبنا تدوین میگردد]4[. البته این نکته مهم قابل ذکر است که در کارخانجات ریختهگری داخل کشور، به دلایل فنی ازقبیل عدد ریزی ماسه مورد استفاده در قالبگیری، شکل ماسه قالبگیری و میزان استاندارد تجهیزات مورد استفاده در فرآیند قالبگیری (میکسر و …)، پیش بینی میگردد که میزان مصرف رزین فوران در ابتدا به 9/0 الی 1/1 درصد افزایش یابد.

در مقاله حاضر، برای بررسی، محاسبه و مقایسه دیدگاه اقتصادی یا تدوین طرح توجیه اقتصادی ضرورت جایگزینی قالبگیری ماسه CO2 با فناوری ماسه با رزین فوران، مثالی واقعی از یک واحد ریختهگری با تولید سالیانه 2000 تن قطعه تشریح میگردد. نتایج محاسبات توجیه اقتصادی در جدول 1 تشریح گردیده است.

جدول 1. طرح توجیهی و مقایسه اقتصادی دو روش قالبگیری ماسه CO2 و فناوری قالبگیری با ماسه با رزین فوران

با اعمال فناوری قالبگیری ماسه با رزین فوران (با رعایت استانداردهای فنی موجود) از لحاظ اقتصادی، صرفهجویی حدود 68,750 ریالی در قیمت تمام شده 1 کیلوگرم قطعه نسبت به روش قالبگیری سنتی CO2، اتفاق میافتد که این صرفهجویی اقتصادی برای تولید سالیانه 2000 تن قطعه، مبلغی بالغ بر 136,000,000,000 ریال برآورد میشود. اما همانطور که قبلا ذکر گردید، با توجه به عدم رعایت استانداردهای فنی در کارخانجات ریختهگری سراسر کشور، پیش بینی میگردد که میزان مصرف رزین فوران در ابتدا به 9/0 الی 1/1 درصد افزایش یابد. در این صورت با توجه به محاسبات انجام گرفته، هزینه 1 کیلوگرم قالب با ماسه فوران، حدودا به 14,000 ریال افزایش خواهد یافت که کماکان حدود 5,000 ریال پایینتر از هزینه 1 کیلوگرم قالب سنتی با ماسه CO2 میباشد.

4- نتیجه گیری

تشریح ویژگیهای فنی و اقتصادی دو فرآیند قالبگیری ماسه CO2 و فناوری قالبگیری ماسه با رزین فوران، ضرورت جایگزینی روش قالبگیری سنتی با فناوری جدید را بیش از پیش آشکار ساخت. وجود مشکلات قالبگیری، پایین بودن سرعت تولید، اتلاف بالای هزینهها نتیجه استفاده کنونی از روش قالبگیری سنتی CO2 میباشد که با ورود فناوریهای اتوماتیک سازی خطوط قالبگیری، کارخانجات ریختهگری سراسر کشور در مسیر تغییر فرآیند قالبگیری از CO2 به فناوری ماسه با رزین فوران قرار خواهند گرفت چون در صورت عدم پذیرش این تغییر، این واحدهای تولیدی در سایه تکنولوژی و پیشرفت، حضور بسیار کمرنگی در چرخه سفارشات و بازار تولید محصول خواهند داشت.

برای نتیجهگیری بهتر برای صاحبان این صنعت، در ادامه ویژگیهای فنی و اقتصادی فرآیند قالبگیری CO2 و فناوری قالبگیری ماسه با رزین فوران که در طول مقاله حاضر تشریح گردیده، به صورت مقایسهای در جدول زیر ارائه شده است.

جدول 2. نتیجه گیری

5- مراجع

Bargaoui, H., Azzouz, F., Thibault, D., & Cailletaud, G. (2017). Thermomechanical behavior of resin bonded foundry sand cores during casting. Journal of materials processing technology, 246, 30-41.[1]

[2] St Vincent’s Public Hospital, ” Silicosis” https://www.svhlunghealth.com.au/conditions/silicosis.

[3] Zhy casting Co, “Exploring the Advantages of Furan Sand Casting in Modern Manufacturing” https://www.zhycasting.com/exploring-the-advantages-of-furan-sand-casting-in-modern-manufacturing.

[4] Vietnam Cast Iron Co, ” What is furan resin sand casting?” https://vietnamcastiron.com/furan-resin-sand-casting.