آشنایی با فناوری قالبگیری ماسه با رزین فوران

سعید کشاورز*، امیر محرمی، رضا رزمی[1]

*E-mail addresses: Saeed.keshavaz24@gmail.com

چکیده

در این مطالعه، هدف اصلی معرفی اولیه و آشنایی با فرآیند قالبگیری ماسه با رزین فوران میباشد که تکنولوژی رایج در کارخانجات ریختگی سراسر دنیا است. با توجه به استفاده از فرآیند ریختگی ماسه CO2 در اکثر کارخانجات ریختگی ایران، معرفی و بیان مزایای جایگزینی روش سنتی با فناوری جدید (ماسه با رزین فوران) بسیار ضروری میباشد. لذا در این مقاله سعی شده است که ابتدا روش قالبگیری ماسه با رزین فوران به طور مختصر تشریح و سپس مزایایی از این روش نسبت به روش سنتی ماسه CO2 انجام پذیرد تا درک سادهای از این فناوری برای ریختهگران و فعالان حوزه ریختهگری ایجاد گردد.

کلمات کلیدی: رزین فوران، قالبگیری ماسهای، ریختهگری، کیفیت سطحی، دقت ابعادی

1- مقدمه

امروزه نوآوری در فرآیند و محصول برای رقابت شرکتهای تولیدی مخصوصا در زمینه ریختهگری امری اساسی است[1]. در صنعت متالورژی و ریختهگری، دستیابی به قالبگیری مقرون به صرفه، انتخاب سیستم تولید و اتوماسیون مناسب، بسیار مهم است که هم اکنون در ایران، اکثر واحدهای صنعتی از روش سنتی گران و بسیار کند ماسه با سیلیکات سدیم و گاز CO2 برای قالبگیری قطعات خود در زمینه ریختهگری استفاده میکنند.

شرکت Vietnam Cast Iron، در گزارشی از روند تولید قطعات خود با استفاده از فناوری ماسه با رزین فوران، از ویژگیها و مزایای منحر به فرد این فرآیند نام برده و دلایل مختلفی را از لحاظ اقتصادی و فنی برای جایگزین کردن این فرآیند با روشهای سنتی بیان کرده است[2].

براساس مطالعات و گزارشات شرکت ریختهگری چینی Liaoning Borui Machinery ، پس از ورود کشور چین به سازمان تجارت جهانی، صادرات ریختهگری بسیار سریع در حال افزایش است. در عین حال، نیازهای ریختهگری در بازارهای بین المللی افزایش یافته است، در نتیجه فرآیند قالبگیری ماسهای با رزین فوران به طور گسترده در ریختهگری استفاده شده و کیفیت قطعات تولید شده را به طور چشمگیری بهبود میبخشد. بدیهی است که کیفیت بالای این روش به همراه سرعت تولید آن، اثرات اقتصادی متمایزی را به ارمغان میآورد، که توسط کارخانههای ریختهگری، مورد تایید جهانی قرار گرفته است]3[. براساس گزارشات شرکت ریختهگری Stinco Interprice، ریختهگری با فناوری قالبگیری ماسه با رزین فوران میتواند کیفیت سطح خوب و دقت ابعادی بالا به همراه قیمت مطلوب را ارائه دهد[4]. در ادامه تشریح رزین فوران ارائه میگردد.

2- رزین فوران

در فناوری قالبگیری ماسه با رزین فوران، رزین فوران مهمترین نقش را به عنوان بایندر ایفا میکند. رزین فوران یک ترکیب پلیمری با ترکیبات 75% فورفوریل الکل + 11% فرمالدئید + 9% اوره + 5% آب است. مشخصات فنی رزین فوران برای ریختهگری قطعات فولادی به شرح زیر ارائه گردیده است (جدول 1).

جدول1. مشخصات فنی رزین فوران [2].

نسبت دو جزء فرمالدئید و اوره بر زمان شکل گیری و دوام مخلوط فوران تأثیر میگذارد. در حالی که تاثیر فورفوریل الکل، بر خواص مقاوم در برابر حرارت مخلوط میباشد. فرمول شیمیایی رزین فوران در شکل 1 به صورت شماتیک نشان داده شده است.

شکل 1. فرمول رزین فوران.

قیمت تمام شده رزین فوران بر اساس میزان نیتروژن و درصد آب موجود در رزین طبقه بندی میشود. بهترین محتوای آب کمتر از 3 درصد است. هرچه مقدار آب بیشتر باشد، مخلوط قالب ضعیفتر خواهد بود. محتوای نیتروژن استاندارد کمتر از 5/2 درصد برای چدن، و کمتر از 8/0 درصد برای ریخته گری فولاد میباشد. علاوه بر این، محتوای نیتروژن بالا باعث میشود در قطعات ریختگی عیوب سطحی متخلخل ظاهر شود. بنابراین برای ارزیابی کیفیت رزین فوران، کنترل میزان آب و نیتروژن موجود در رزین ضروری است[5 و6].

3- فرآیند قالبگیری ماسه با رزین فوران

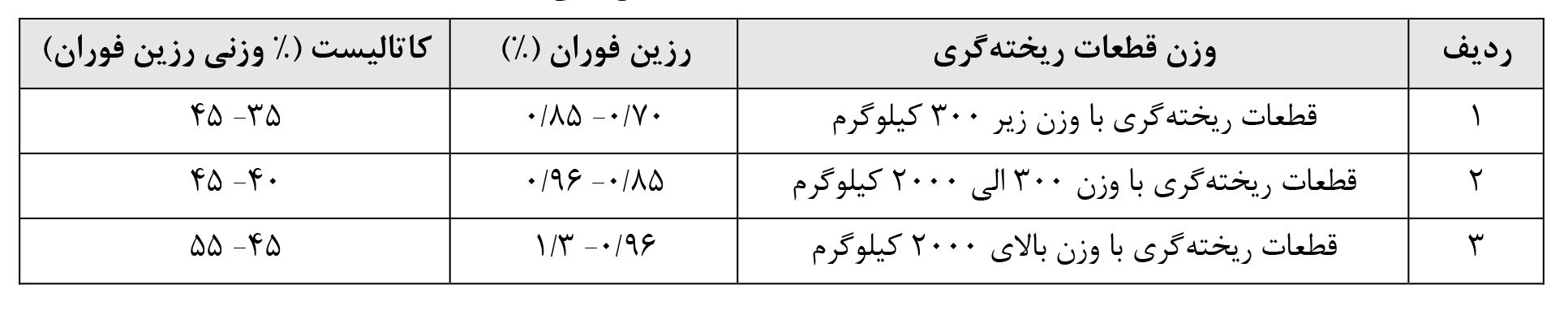

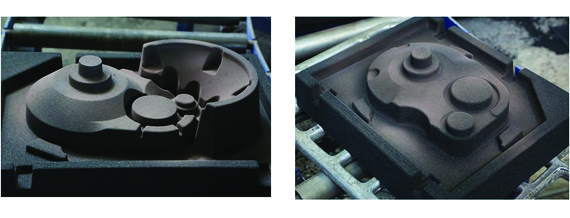

قالبگیری ماسه با رزین فوران یک فرآیند قالبگیری بدون پخت است که در آن رزین فوران به عنوان یک عامل پیوند دهنده نقش اصلی را دارد و به نسبت مناسب با کاتالیست (سولفونیک اسید) مخلوط میشود تا قالب ماسهای تولید شود. نسبت اختلاط رزین فوران و کاتالیست با توجه به نرخ وزنی قطعات متفاوت میباشد. این نسبت در جدول 2 ارائه گردیده است. البته قابل ذکر است که براساس مطالعات و منابع مختلف مقدار 85/0 درصد رزین و 45 درصد وزنی آن هاردنر در ریخته گری ایدهآل و استاندارد میباشد که محاسبات طرح توجیهی برای روش ماسه با رزین فوران نیز بر این مبنا تدوین میگردد. این روش قالبگیری در ریخته گری منجر به کیفیت و سطح صاف بسیار خوب قطعات تولیدی میگردد(اشکال 2و3).

جدول2. نسبت اختلاط رزین و کاتالیست فوران با توجه به نرخ وزنی قطعات ریخته گری[2و3].

شکل 2. تصویر فرآیند قالبگیری ماسه با رزین فوران

شکل 3. نمونه ای از قالب ماسه ای فوران

4- مزایای استفاده از روش قالبگیری ماسه با رزین فوران

به طور خلاصه میتوان مزایای روش قالبگیری ماسه با رزین فوران را در مقایسه با روشهای سنتی (CO2) به شرح زیر ارائه کرد:

- دقت ابعادی عالی

- کیفیت سطحی بالای قطعات تولیدی

- افزایش استحکام قالب

- سازگاری گسترده با مواد

- تولید مقرون به صرفه

- تسریع در چرخه تولید

- سازگار با محیط زیست

- سازگاری با اتوماسیون

5- نتیجه گیری

ریختهگری با فرآیند قالبگیری ماسه با رزین فوران نشاندهنده پیشرفت قابل توجهی در فناوری در حوزه ریختهگری به ویژه برای ساخت قطعات پیچیده و با کیفیت بالا است. ترکیبی از دقت، تطبیق پذیری، و سازگاری با محیط زیست، همراه با سازگاری آن با فرآیندهای تولید اتوماتیک، آن را به انتخابی ارجح در بسیاری از کاربردهای صنعتی مدرن تبدیل میکند. این فرآیند به ویژه در صنایعی که استانداردهایی با کیفیت بالا و بهره وری تولید در آنها اهمیت دارد، مهم است. محبوبیت روزافزون آن بر پیگیری مداوم این صنعت برای روشهای ریختهگری کارآمدتر، دقیقتر و پایدارتر تاکید میکند.

6- مراجع

[1] Wang, R. M., Zheng, S. R., & Zheng, Y. G. (2011). Polymer matrix composites and technology. Elsevier.

[2] Vietnam Cast Iron Co, ” What is furan resin sand casting?” https://vietnamcastiron.com/furan-resin-sand-casting.

[3] Liaoning Borui Machinery CO, ” The advantages and disadvantages of furan resin self-hardening sand of iron castings” https://www.iron-foundry.com/furan-resin-sand-advantages-disadvantages.

[4] Stinco Enterprise CO, “Furan Casting Products” https://www.sltco.com.tw/Furan-Casting.

[5] Ghosh, D. K. (2019). Comparison of molding sand technology between Alphaset (APNB) and Furan (FNB). Archives of Foundry Engineering.

[6] Sawa, M. (2012). U.S. Patent No. 8,124,719. Washington, DC: U.S. Patent and Trademark Office.